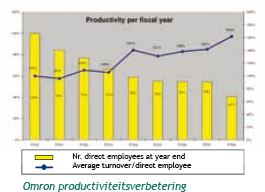

De Brabantse Ontwikkelingsmaatschappij heeft in 2009 het initiatief ter oprichting van Avias genomen. Aanleiding hiervoor waren de resultaten die Omron Manufacturing in Den Bosch met LCIA (Low Cost Intelligent Automation) heeft behaald. Resultaten die ervoor gezorgd hebben dat Omron in Den Bosch, ondanks de globalisatie van elektronica productie met de bijbehorende druk van lage lonen landen en een snel uitbreidend productportfolio, haar eigen afzetmarkt op efficiënte en productieve wijze kan blijven bedienen. Dit kan uitsluitend plaatsvinden als er ingrijpende verbeteringen plaatsvinden. Dat is gelukt: sinds 2000 is de productiviteit van enkele lijnen met maar liefst 250% gegroeid. Levertijd is gereduceerd van 40 dagen naar enkele dagen en voor sommige productfamilies zelfs tot één dag.

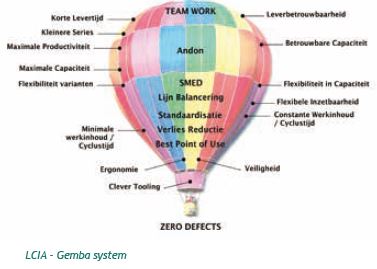

Het is de missie van de drie Avias Partners, Omron Manufacturing, Tegema Group en Blom Consultancy, om andere bedrijven ook zulke aansprekende resultaten te doen behalen. Avias richt zich hierin op assemblageprocessen. Dit streven wordt ondersteund door het toepassen van nieuwe assemblagemethoden en –technieken. Als resultaat hiervan hoeven productievestigingen niet naar lage lonen landen te verhuizen, maar kunnen direct bij hun afzetmarkten gevestigd blijven. Methoden en technieken gericht op een simultane verbetering van productiviteit, kwaliteit en flexibiliteit. Dit laatste element is tweeledig en bevat de flexibiliteit in productvarianten én in productiecapaciteit.

Het is de missie van de drie Avias Partners, Omron Manufacturing, Tegema Group en Blom Consultancy, om andere bedrijven ook zulke aansprekende resultaten te doen behalen. Avias richt zich hierin op assemblageprocessen. Dit streven wordt ondersteund door het toepassen van nieuwe assemblagemethoden en –technieken. Als resultaat hiervan hoeven productievestigingen niet naar lage lonen landen te verhuizen, maar kunnen direct bij hun afzetmarkten gevestigd blijven. Methoden en technieken gericht op een simultane verbetering van productiviteit, kwaliteit en flexibiliteit. Dit laatste element is tweeledig en bevat de flexibiliteit in productvarianten én in productiecapaciteit.

Resultaat: productiebedrijven kunnen direct bij hun afzetmarkten gevestigd blijven

De LCIA methodiek is in de jaren ’90 door Hitoshi Takeda in de Omron fabrieken in Japan ontwikkeld. Net zoals veel lean-elementen ziet LCIA er op het eerste gezicht eenvoudig uit – gelukkig maar! De toegepaste technieken zijn ook inderdaad eenvoudig en de mensen die voor het eerst met LCIA in aanraking komen herkennen dit meteen. De integratie ervan in een lijn én in een organisatie – zeker wanneer deze nog niet bekend is met continu verbeteren – is echter geen eenvoudige opgave. Hiervoor heb je óf een lange adem óf een partner nodig die je hierbij helpt. Hulp op basis van gedegen kennis en ervaring in de methodiek, realisatie van het equipment en integratie ervan in de organisatie. Daarbij is het nodig om te vermelden dat de implementatie van LCIA geen eindpunt is maar een volgende fase inluidt in het continu verbeteren. Net zoals Toyota dit al 50 jaar heeft gedaan en nog steeds doet.

Omron Manufacturing kent ondertussen de kneepjes van LCIA, weet welke positieve invloed de implementatie van LCIA op de interne logistiek en overige productieprocessen heeft en kan keer op keer met kennis en ervaring de vertaling maken van idee naar realiteit. Een realiteit overigens die Omron graag laat zien aan anderen. Kenmerkend voor een echt lean bedrijf!

Omron Manufacturing kent ondertussen de kneepjes van LCIA, weet welke positieve invloed de implementatie van LCIA op de interne logistiek en overige productieprocessen heeft en kan keer op keer met kennis en ervaring de vertaling maken van idee naar realiteit. Een realiteit overigens die Omron graag laat zien aan anderen. Kenmerkend voor een echt lean bedrijf!

De Tegema Group, een van de grootste onafhankelijke ingenieursbureaus, heeft inmiddels al 35 jaar ervaring met het ontwerpen en engineeren van productielijnen. Deze kennis en ervaring combineren de constructeurs en engineers van Tegema met LCIA principes. Met als resultaat een LCIA lijn met gegarandeerd rendement.

Een LCIA lijn is mensenwerk

De implementatie van een LCIA lijn in een organisatie met haar talloze andere processen is een van de belangrijkste activiteiten van Blom Consultancy. Het creëren van bewustwording, het vertalen van verliezen naar een gezonde business case en de LCIA manier van denken inbedden in de overige processen is haar belangrijkste toegevoegde waarde. Een LCIA lijn is en blijft mensenwerk. De lijn en de processen eromheen kunnen altijd verbeterd worden. Dit kunnen zien en vertalen in gerichte actie is de kern van continu verbeteren.