Structuur in 5 stappen

Structuur in 5 stappen

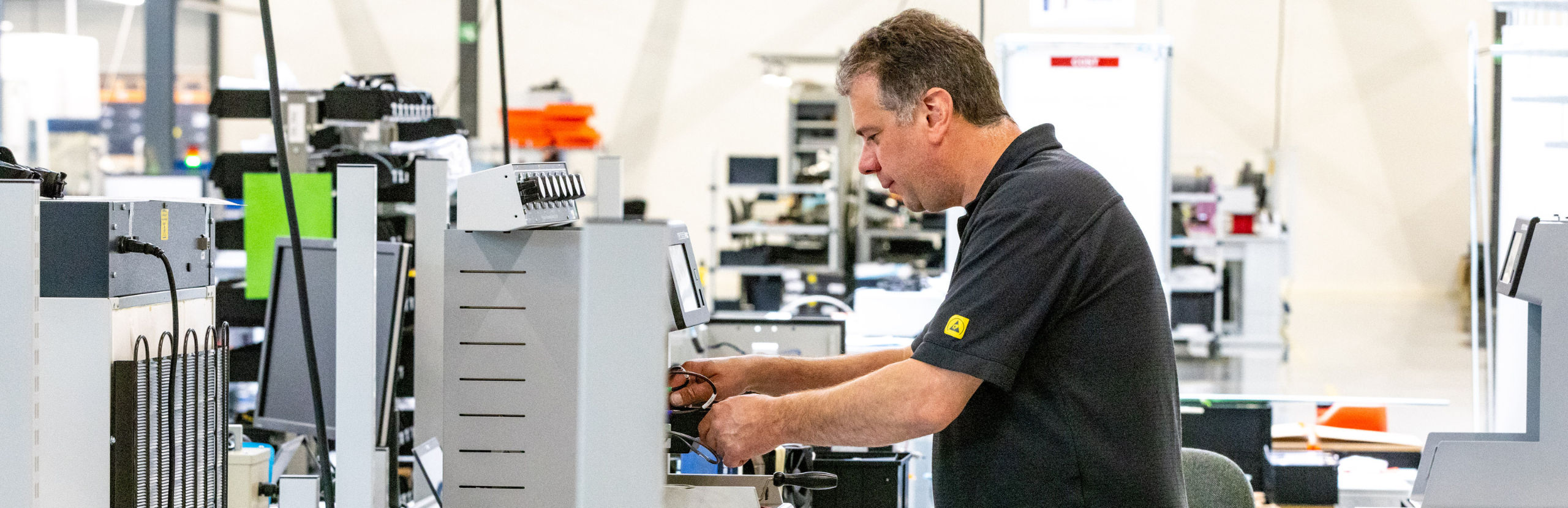

5S op de werkvloer

Is uw werkplaats chaotisch en onvoldoende onderhouden? Liggen de gereedschappen en hulpmiddelen op uw productievloer iedere keer wéér op een andere plek? Wij, van Blom Consultancy begrijpen deze problemen en kunnen u ondersteunen met het implementeren van 5S op de werkvloer. Het toepassen van 5S leidt tot aanzienlijke resultaten.

De voordelen van 5S

- 5S geeft productiemedewerkers rust en structuur op de werkvloer.

- Zoeken naar gereedschappen en hulpmiddelen is verleden tijd, alles heeft een visuele vaste plek.

- De productiviteit van medewerkers stijgt, meer productie omdat de juiste middelen binnen handbereik zijn.

- In een schone en opgeruimde omgeving is het gemakkelijker om helder en scherp na te denken.

Wat is 5S?

5S is de basis voor alle Lean en World Class Manufacturing technieken. Het is een systeem om de effectiviteit en productiviteit van een werkplek te optimaliseren. Tevens helpt 5S met het maken van een standaard, ofwel een afspraak hoe er uniform gewerkt wordt. Door 5S komt meer aandacht voor zaken waar het echt om gaat: kwaliteit, verliezen elimineren en continu verbeteren. Het 5S systeem bestaat uit 5 fases:

- Seiri = Scheiden > Bepalen wat nodig is en wat weg kan.

- Seiton = Schikken > Gereedschap logisch en makkelijk voor gebruik rangschikken.

- Seiso = Schoonmaken > De omgeving opknappen en de werkplek visualiseren.

- Seiketsu = Standaardiseren > Het vastleggen van de werkmethode voor de werkplek.

- Shitsuke = Standhouden > Zorgen dat iedereen zich aan de afspraken houdt.

Het 5S resultaat

Meer dan een opgeruimde werkplek

De invoering van 5S levert uiteraard een geordende en gestructureerde werkplek op. In werkelijkheid is het echter veel meer dan dat. Zo wordt belijning aangebracht op de werkvloer, 5S labels toegevoegd, veiligheidsmarkeringen gemaakt, schaduwborden opgehangen en worden 5S audit borden geïnstalleerd. Kortom, de werkomgeving krijgt een totale upgrade.

Ontwikkeling van de operators

Het is fijner voor operators om in een net georganiseerde werkplek te werken. Operators ervaren het plezier van werken in een goed georganiseerde werkomgeving.

Verhoogde productiviteit en kwaliteit

Onze ervaring leert dat zowel de productiviteit als de kwaliteit stijgen wanneer 5S op de productievloer wordt uitgevoerd.

Uitdagingen bij de 5S implementatie

De eerste drie stappen lijken eenvoudig maar het standaardiseren van de werkmethode en vooral het standhouden blijken in de praktijk tegen te vallen. Dit heeft te maken met het feit dat het management in de praktijk onvoldoende tijd heeft om hier aandacht aan te blijven besteden. Hiervoor heeft Blom Consultancy een uitstekende methode ontwikkeld om te zorgen dat na invoering van 5S ook de werkplek netjes blijft en de standaarden gehandhaafd blijven. Het 5S-systeem moet zodanig zijn opgezet dat het automatisch in stand gehouden wordt, omdat het een onderdeel van de werkmethode is geworden. Het wordt onderdeel van de bedrijfscultuur.

5S-trainingen

Heeft u hulp nodig bij het (verder) implementeren van de 5S-methode? Wij verzorgen praktische trainingen op maat waarbij we met de operators en leidinggevenden op de werkvloer aan de slag gaan. Hierbij doorlopen en trainen we het gehele 5S-traject. Van scheiden tot standhouden, van het implementeren van schaduwborden, 5S audit systeem opbouwen en het hogere management meenemen in deze aanpak. Kan uw werkomgeving een totale upgrade gebruiken? Ga samen met ons aan de slag met de 5S-methode. Neem contact op via het formulier aan de rechterkant.

Bij ons heeft de 5S methodiek goed gewerkt. De werkomgeving is opgeruimd, netjes en we hebben dit gestandaardiseerd. Daarmee is de kwaliteit en de efficiency in de productielijn omhoog gegaan (Niels Huber, CEO Boon Edam).