In een van de bedrijven waar ik in het verleden bij betrokken ben geweest, gebruikten wij drie soorten gelatine: zure, basische en neutrale.

Gelatine wordt gemaakt van beendermeel. Het werd ons geleverd in big bags van 100 kilo. Een grote kraan takelde ze boven een grote trechter, ook wel ‘hopper’ genoemd. Vanuit die hopper kwam de gelatine dan gedoseerd in het productieproces. Eén batch kostte ongeveer € 100.000 en de verwerking nam acht uur in beslag.

Afgekeurd

Op een gegeven dag kregen de mededeling dat de batch van die die dag was afgekeurd door het Quality Assurance Department. Dat was schrikken. De productie was al gaande en werd meteen stil gelegd. Het bleek dat er zure gelatine in de verkeerde hopper was geladen, waardoor het eindproduct niet aan de specificaties voldeed. Uiteraard werd het management gewaarschuwd, want dit was een groot probleem. Niet alleen was de batch waardeloos geworden, maar bovendien konden we het gedeelte dat al in de productie verwerkt was, niet zomaar dumpen. Eerst moesten we de zware metalen eruit terugwinnen, wat extra kosten met zich meebracht.

In plaats van de operator de schuld te geven, hebben we gedacht: hoe kunnen we zorgen dat dit nooit meer gebeurt? Daarvoor hebben we een Small Group Activity (SGA) georganiseerd.

De groep, met daarin alle betrokkenen, begon met onderzoek naar de oorzaak van de fout. De conclusie was dat het moeilijk te zien was welke de juiste gelatine was. De letters op de big bag moesten overeenkomen met de letters op de hopper. Maar het aflezen van de sticker op de Big Bag was lastig, omdat je er soms slecht bij kon. Het voorstel was om de drie hoppers elk van een kleur te voorzien. De hopper van de zure gelatine werd geel geschilderd, de neutrale groen en de basische blauw. De Big Bags kregen een sticker met de overeenkomstige kleur.

Kleurenblind

Dat ging een half jaar goed. Toen gebeurde het weer. Niemand begreep hoe dat kon. De SGA werd opnieuw bij elkaar geroepen. Wat bleek? In het personeelsteam dat de stickers op de bags plakte, was iemand gekomen die door kleurenblindheid de verschillende kleuren niet goed uit elkaar kon houden.

Aangezien de drie gelatines door drie verschillende firma’s werden geleverd, hebben we besloten de stickers in het vervolg rechtstreeks aan die firma’s te leveren. Daarna is de fout bij mijn weten nooit meer opgetreden.

Het essentiële punt van deze aanpak is dat degene die de fout heeft gemaakt niet wordt gestraft, maar dat wordt uitgezocht wat er precies is gebeurd en hoe dat kan worden voorkomen. Wij zeiden dan ‘het proces heeft gesproken’. Vaak blijkt namelijk dat er een onduidelijkheid in het proces zit die er bij wijze van spreken om vraagt dat de fout wordt gemaakt. In zo’n situatie kunnen ook hele aandachtige en goede operators iets verkeerd doen.

Verleidelijk

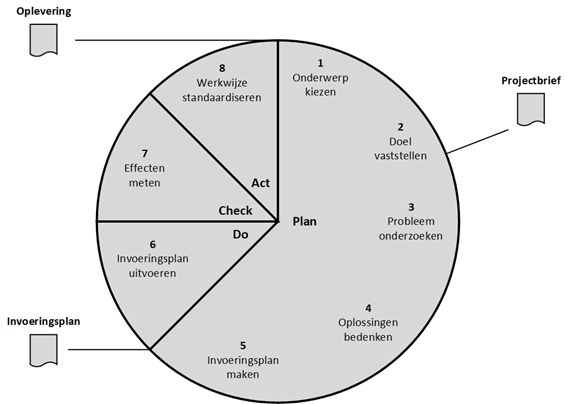

Het is verleidelijk om bij een productiefout even een Quick Fix uit te voeren. Maar het is veel beter om met het team structureel aan de gang te gaan en eerst de juiste vragen te stellen: zijn we er zeker van dat dit ook echt het probleem is, kunnen we eraan meten? Et cetera. Hierbij moeten we de acht stappen van de SGA cirkel doorlopen met de mensen die bij deze problematiek betrokken zijn. (Zie figuur SGA cirkel). Alleen zo kan een duurzame oplossing worden gevonden, die door alle betrokkenen wordt geaccepteerd en daardoor ook gemakkelijk kan worden doorgevoerd.

Wil je weten wat we in jouw organisatie kunnen doen? Laat het ons weten. Op grond van ons realisme hebben we al veel potentiële verbeteringen ontdekt en doorgevoerd. Je kan ons bereiken via steven.blom@blomconsultancy.nl of 06 – 53 16 49 40.