Continu verbeteren is voor SMF Tools uit Helmond geen luxe maar noodzaak, vertelt general manager Bas de Bruin in de vergaderruimte die door de grote ramen zicht geeft op de fabriekshal. Door de concurrentie uit het oosten van Europa en Azië is het ‘een kwestie van overleven’. SMF is onderdeel van de Nedschroef Holding en produceert gereedschappen voor de koud- en warm-vervormingsindustrie. Haar klanten zijn toeleveranciers van onder andere Daf Trucks en NedCar. Zo maakt SMF voor Nedschroef Machinery (ook deel van de Nedschroef Holding) de op maat ontworpen matrijzen en gereedschappen waar de zustermaatschappij op grote schaal haar bouten voor Daf mee maakt. Op een beeldscherm toont De Bruin een filmpje van het productieproces. Hij noemt het ‘kleien’, omdat SMF’s machines met enorme kracht en energie vorm aanbrengen in het metaal, met weinig tot geen afval.

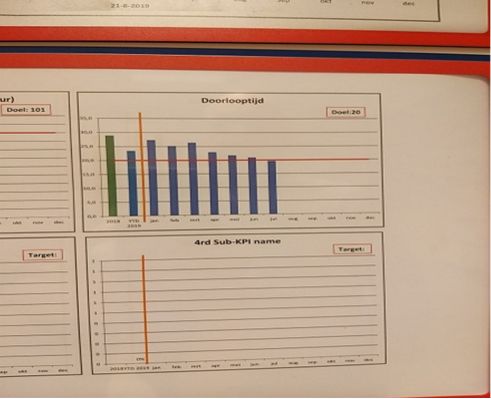

‘Om het hoofd boven water te houden’ kreeg De Bruin van de COO van de holding de opdracht om aan de slag te gaan met een Small Group Activity (SGA). Doel: de doorlooptijd van orders naar uitlevering aan de klant verkorten. Op advies van Blom Consultancy werd die verkorting een halvering, van acht naar vier weken.

In oktober 2018 sloot een multidisciplinair team – bestaande uit medewerkers van het bedrijfsbureau, de productie en de commercie – zich in oktober 2018 een week op om de waardestroom te analyseren. Dat betekende: in beeld brengen hoe de orders binnenkwamen en hoe ze werden uitgevoerd, en welke factoren invloed hadden op de doorlooptijd. De conclusie was dat SMF zich meer zou gaan specialiseren in bepaalde productgroepen.

Uit de analyse bleek het SMF-systeem verstopt kon raken door één grote order. Andere orders bleven dan liggen, waardoor klanten langer moesten wachten op levering. Een van de actiepunten werd dan ook ‘het opsplitsen van een order van twintig stuks in vier van vijf stuks, zodat er een betere flow kwam,’ aldus De Bruin. ‘Dit vraagt overigens wel afstemming met de klanten én leveranciers.’ De klant krijgt in zo’n systeem immers geleverd in etappes, en ook de toeleveranciers van SMF moeten gefaseerd leveren.

Een ander probleem dat in de analyse opdook was dat door de dagelijkse routine taken bleven liggen die invloed hadden op de kwaliteit en snelheid van de processen. In de nieuwe werkwijze kregen deze taken het label Prio500, zodat het team weet dat ze deze op moeten pakken als de reguliere werkzaamheden klaar zijn of konden blijven liggen.

Weerstand vanuit de onderbuik

Het creëren van draagvlak begon met een presentatie aan de directeur, de COO van de holding, de – toen achtentwintig – medewerkers en andere stakeholders. Draagvlak is geen vanzelfsprekendheid. ‘Elke verandering is moeilijk. Dit is een zeer traditioneel productieproces met zeer traditionele mensen. Als die anders moeten gaan werken, dan is er weerstand’, vertelt De Bruin. ‘Wat criticasters in de onderbuik voelen, is vaak gebaseerd op lange ervaring, dus daar moesten we feiten tegenover zetten.’ Dat leverde wel een uitdaging op. ‘Sommige gegevens over de doorlooptijd klopten niet. Blijkbaar stonden die verkeerd in het systeem.’

Vervolgens is het zaak om volhardend te zijn en het doel van de verandering te blijven herhalen. ‘Daar wordt iedereen wel moe van’, ook De Bruin zelf, zo moet hij toegeven.

Hoewel er criticasters zijn gebleven, is het gelukt om de medewerkers mee te krijgen. De grafiek met de doorlooptijd van SMF Tools toont dat het bedrijf in juli van 2019 de gemiddelde doorlooptijd van order naar uitlevering inderdaad wist te halveren van acht naar vier weken. ‘Deze verbetering heeft ons ook meer opdrachten opgeleverd, omdat de markt zag dat we sneller complexe producten met maatwerk kunnen leveren.’

Deze verbeterde doorlooptijd en extra vraag hebben wel een nieuwe bottleneck in het proces opgeleverd. Over de groen geverfde strook op de werkvloer lopen we door de fabriekshal naar een lege plek waar een nieuwe zinkvonkmachine moet komen staan. Bij het zinkvonken zinkt een voorgevormde elektrode het te bewerken materiaal in, waardoor het de gewenste vorm krijgt. Per onderdeel kan dit acht tot tien uur duren. Maar doordat het hele proces binnen SMF door de verbeteracties is versneld, werd dit te traag. Om deze nieuwe bottleneck weg te werken, moest er een zinkvonkmachine bijkomen – een investering van 200 duizend euro waar de holding inderdaad toe besloot.

Continue verbetering op de vloer, in de cel en in de holding

De continue verbetering bij SMF Tools vindt plaats op drie niveaus. Op de werkvloer ligt zij in handen van de medewerkers. Zij bespreken de plannen met hun directe leidinggevende. ‘Dat hoeft niet helemaal tot bovenin in de organisatie’, vertelt De Bruin, die daar dus vaak buiten blijft.

Grotere procesverbeteringen vinden plaats binnen de SGA, het multidisciplinaire team dat centraal stond in de halvering van de doorlooptijd. Dit team komt op regelmatige basis samen en denkt inmiddels na over verdere verlaging van de doorlooptijd.

De term procesgerichte teams heeft voor De Bruin weinig betekenis. Met zijn achtentwintig medewerkers is SMF Tools immers eigenlijk één procesgericht team. Zijn eigen rol is vooral faciliteren. ‘Motiveren en coachen om de drive tot verbeteren op een hoog niveau te houden.’

De holding heeft een eigen systeem voor continue procesverbetering (NDMS). Een afdeling continuous improvement zorgt dat de medewerkers verspreid over de wereld volgens dit systeem werken. Medewerkers van de vierentwintig werkmaatschappijen onder de Nedschroef Holding krijgen daartoe een interne training van twee weken. Niet alleen in Helmond, maar ook in België, Barcelona, Berlijn en zelfs in China gaan ze aan de slag met NDMS. Als we De Bruin spreken, heeft ongeveer de helft van de holding medewerkers de training gedaan. ‘Tijdens de training leren ze in oplossingen denken: Lean en de 5S’en, continue verbeteren in kleine stapjes, verspilling herkennen, actie ondernemen en de oplossing borgen.’

Wat je hiervan terugziet op de werkvloer? ‘Kleine dingetjes, die samen zorgen voor grote sprongen. Het draait om de optimale stroom van goederen. Dat kan iets zijn als de werkplek anders inrichten, om gereedschap meteen bij de hand hebben, zonder ergens naartoe te hoeven lopen.’

Wil je weten wat we in jouw organisatie kunnen doen? Laat het ons weten. Op grond van ons realisme hebben we al veel potentiële verbeteringen ontdekt en doorgevoerd. Je kan ons bereiken via steven.blom@blomconsultancy.nl of 06 – 53 16 49 40.