Slechts 3 dagen waren er nodig om de ombouwtijd van een verpakkingsmachine terug te brengen van 86 naar 13 minuten. Dat leverde een tijdwinst op van 85% per ombouw. Hoe is dat mogelijk? En wat betekent dat aan productiewinst op jaarbasis?

“Sterker nog, binnen een maand na de training, was het team zelfstandig in staat om de ombouwtijd van 13 minuten terug te brengen naar 8 minuten. Dat betekent 40% extra reductie van de ombouwtijd, dus in totaal hebben we maar liefst 91% ombouwtijdreductie gerealiseerd: geweldig!”, aldus Bastiaan Boers, Operations Manager bij Van Sillevoldt Rijst. “Bovendien zijn we nu meer flexibel, er zijn kleinere productie batches mogelijk, we hebben lagere voorraden én een betere planning. Tegelijkertijd is er meer rust en plezier in de organisatie, met beter opgeleide medewerkers. Dit alles leidt tot meer marge. En dat is precies wat er nodig is voor een gezonde en duurzame organisatie.”

Uitdagingen in de productie

Van Sillevoldt Rijst is toonaangevend als Private Label leverancier van op maat gemaakte natuurlijke rijst oplossingen voor de Europese retail en food industrie. Met de beste kwaliteit tegen de best mogelijke prijs speelt het bedrijf in op de eisen van haar klanten. Dat levert de nodige uitdagingen op in de productie. Bastiaan Boers: “We werken in 3- en 5-ploegendienst in de productie, 52 weken per jaar en we hebben zeker 5 keer per week een ombouw van lijn 17, dat komt op 260 keer ombouwen per jaar. Voor ons was de vraag: is het de investering waard om met een kleine groep operators te werken aan een ombouwtijdreductie om zo de productiviteit, omzet en de OEE te verhogen?”

Inzicht in effectiviteit en verliezen van de productielijn

Sinds een jaar gebruikt Van Sillevoldt Rijst OEE (Overall Equipment Effectiveness), een meetinstrument om de effectiviteit en verliezen van een productielijn zichtbaar te maken. OEE is een percentage van de maximaal mogelijke output van een machine en maakt 3 categorieën verliezen zichtbaar:

- Bezettingsverlies: werkelijk gedraaide uren ten opzichte van mogelijk gedraaide uren.

- Snelheidsverlies: werkelijke snelheid ten opzichte van de mogelijke snelheid.

- Kwaliteitsverlies: goedgekeurd product ten opzichte van werkelijk geproduceerd product.

Uit de analyse van de cijfers van de eerste maanden bleek de ombouwtijd van de machine een bottleneck te zijn. Kortom, reden voor een verbeterproject.

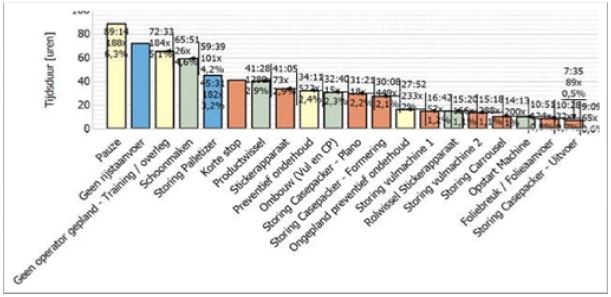

Pareto diagram vanuit Patch OEE software

Verbetertraject met 8 specialisten

SGA werkgroep aan het werk

Medewerkers uit de verschillende ploegen zijn gevraagd om deel te nemen aan een Small Group Activity (SGA), waarbij 8 specialisten uit het proces een verbetertraject in gingen.

De vraag aan deze kleine groep medewerkers was, om de ombouwtijd te reduceren met minimaal 50% in een tijdspad van 3 maanden met behulp van de SMED methode (Single Minute of Exchange of Die). Deze bewezen methode stelt dat elke ombouw na goede analyse, met 90% terug gebracht kan worden in tijd. De vraag was: is dat werkelijk mogelijk?

Om een goede analyse te kunnen doen is de ombouwtijd op film gezet, met alle handelingen goed in beeld: van het laatste goede product tot en met het eerste goede product van de nieuwe batch of productierun. Boers: “Met de filmbeelden, een goede ruimte en een betrokken SGA team zijn we drie dagen aan de slag gegaan onder begeleiding van Blom Consultancy met de vraag: Hoe kunnen we de ombouwtijd van deze machine sterk verkorten?”

Aan de slag met de SMED methode

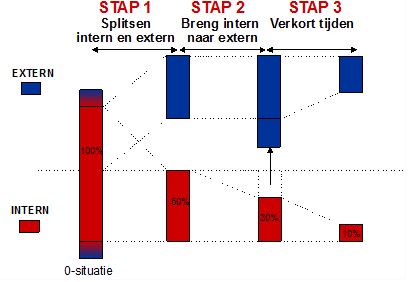

De SMED methode houdt in dat je in 3 stappen gaat kijken naar alle handelingen, die noodzakelijk zijn voor de ombouw en de tijd die daar voor nodig is:

De SMED methode houdt in dat je in 3 stappen gaat kijken naar alle handelingen, die noodzakelijk zijn voor de ombouw en de tijd die daar voor nodig is:

- Interne en externe handelingen bepalen.

- Intern verplaatsen naar extern.

- De tijd van zowel intern als extern verkorten.

Na deze grondige analyse, kan de ideale ombouwvolgorde worden bepaald en worden uitgeschreven.

De volgende logische stap is om de nieuwe werkwijze (standaard) ook werkelijk uit te proberen.

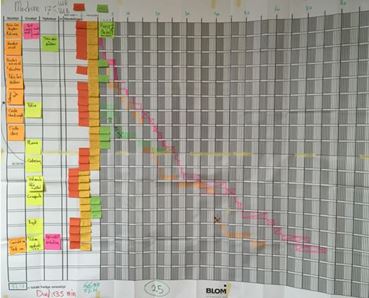

Observeren op de productievloer

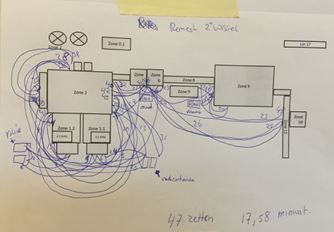

Kortom, naar de productievloer, de machine, voorbespreking, filmapparatuur klaar en DOEN! Blom Consultancy proces begeleider: “Een operator voert de ombouw uit, de anderen hebben een observerende rol: leggen bewegingen vast (spaghetti diagram), registreren verliezen én tijd. Zodra de ombouw was gedaan, gingen we evalueren en de observaties met elkaar delen. Vervolgens gingen we de werkwijze en volgorde optimaliseren en de ombouw nog eens uitvoeren. Dit hebben we 4x herhaald. Resultaat van de eerste naar de vierde keer was een verbetering van 25 minuten naar 13 minuten. Een winst ten opzichte van de eerste gefilmde ombouw van 85%. Geweldig!”

SMED analyse formulier

SMED principe uitgelegd

Spaghetti diagram

Blijvende verbetering

Een maand later is het tijd voor reflectie: iedereen is benieuwd of het een blijvende verbetering heeft opgeleverd. Het team bleek zelfstandig in staat om de ombouwtijd van 13 minuten verder omlaag te brengen tot 8 minuten. Een reductie van nog eens 40% en een totale ombouwtijdreductie van 91%.

De stelling dat elke SMED actie kan leiden tot een ombouwtijdreductie van 90% blijkt in de praktijk bij Van Sillevoldt Rijst waargemaakt te worden!

De investering waard

Als we dit omrekenen naar de productiviteit of naar extra omzet per jaar, komen we uit op een Productiviteitswinst per jaar van ruim 4.500 kg/jaar extra productie die per machine mogelijk is. Met 5 blockbodems komt dit neer op een potentieel van 22.500 kg/jaar méér verpakte rijst.

Bastiaan Boers: “Dus onze vraag: ‘Is het de investering waard om met een kleine groep operators te werken aan een ombouwtijdreductie om zo de productiviteit, omzet en de OEE te verhogen?’ kunnen we eenduidig met JA beantwoorden! De SMED methode bleek snel te leren en konden we zelfredzaam uitvoeren. Groot voordeel van de kortere ombouwtijd is, dat we flexibeler kunnen inspelen op de klantvraag.” Blom Consultancy proces begeleider: “Dit is de kern van de aanpak die wij voorstaan bij Blom Consultancy: continu verbeteren en medewerkers ontwikkelen om problemen op te lossen, waardoor de bedrijfsresultaten enorm verbeteren.”

Bij vragen over de mogelijkheden, kun je ons bereiken:

Steven Blom: 06 – 5316 4940 en steven.blom@blomconsultancy.nl

Gerelateerd

> Wat is de juiste weg na de kredietcrisis?