Boon Edam vroeg in juni 2016 of we de productie van een nieuw product wilden helpen optimaliseren. De verkoop ging veel sneller dan verwacht, waardoor de output van de assemblage lijn achter bleef. Daarom was de vraag: “Kan binnen de huidige faciliteit, met de huidige medewerkers en het huidige budget, de output met minimaal 300% worden verbeterd?”

Enorme toename verkoop toegangspoorten

Naast de draaideuren waar Boon Edam om bekend staat, richt dit bedrijf zich ook op het optimaliseren en creëren van snelle doorstroming van toegangspoorten van gebouwen met behulp van geautomatiseerde doorloopsluizen. Deze zijn ruim een jaar geleden ontworpen en prototypes zijn gemaakt. Echter, voordat het product geheel ontwikkeld was, schoot de verkoop al omhoog. De druk op productie werd opgevoerd, maar bleef achter bij de verkoopcijfers. De kernvraag: “Hoe krijgen we de output op het juiste niveau?” Daarvoor was een output verbetering van 300% binnen 3 maanden tijd nodig!

Effectiviteit van de productie

Uit een eerste analyse op de werkvloer middels de Gemba walk (leren zien en begrijpen wat er echt gebeurt) bleek al snel dat de effectiviteit van productie ongeveer 32% was. Oorzaak hiervan was drieledig:

- Bezettingsgraad: 50%

- Materiaal aanwezig: 80%

- Materiaal kwaliteit: 80%

Medewerkers moesten regelmatig van hun werkplek weg om materiaal te zoeken, te repareren of sub artikelen zelf te maken. De eerste vraag die ik heb gesteld: “Hoe zorgen we ervoor dat de medewerkers altijd op hun werkplek aanwezig kunnen zijn met voldoende materiaal?”

Een ander probleem en klacht was dat de ruimte voor productie te beperkt was. Weinig ruimte om te assembleren, elkaar in de weg lopen en geen vaste afvoerstroom. Niet echt efficiënt met veel wachten en zoekwerk als gevolg.

Focus op resultaat

Om de juiste focus te krijgen, zijn we elke dag begonnen met een kort dag start overleg, ofwel Daily Management. Tijdens deze 15 minuten durende sessie bespraken we de volgende dingen:

- Doel: wat is onze ambitie en concreet doel?

- Planning: wat moeten we vandaag maken?

- Bezettingsgraad: is deze 100% en welke afspraken maken we over de aandacht op de werkplek?

- Materiaal: is dit 100% aanwezig en is de kwaliteit goed?

Door deze manier van werken ontstond na de eerste gezonde scepsis, al snel een energie van betrokkenheid, signaleren, concrete acties visualiseren en ook het echt oplossen van de ingebrachte verbeterpunten. Medewerkers kregen al snel het gevoel dat dit serieus was en dat er met hun input ook echt wat werd gedaan: “Aandacht voor de mens, deze serieus nemen en met respect behandelen”.

Zien wat er echt gebeurt

Voor het ruimteprobleem zijn we aan de slag gegaan met 5S. In eerste instantie vooral de grote stappen voor snel resultaat: Scheiden, Schikken en Schoonmaken. Ofwel: spullen eruit die niet meer nodig zijn, alles een vaste plaats, belijnen en natuurlijk schoonmaken. De medewerkers waren verbaasd hoeveel spullen er in korte tijd verzameld waren en hoe snel een werkplek vervuild raakt. Wat ook opviel was de verschillende werkwijze van de collega’s, waardoor de kwaliteit van het product niet constant was.

Door de 5S werkwijze, ontstonden al snel de eerste afspraken en standaarden, werden afwijkingen en verliezen zichtbaar, en konden mensen elkaar beter aanspreken. Het werd dus gemakkelijker om te zien wat er echt gebeurde, te snappen waar het fout ging en waar de verbeter mogelijkheden lagen.

Zorgen voor voldoende materiaal

De derde stap die we hebben gezet, is ervoor te zorgen dat de medewerkers niet meer misgrepen. “Hoe kun je snel zien of je voor de dagproductie voldoende materiaal aanwezig hebt?”. Het systeem dat hierbij helpt heet Kanban. Dit is een 2 bakken of kaart systeem, waarbij je visueel maakt wanneer iets niet meer voorradig is en kun je zien welke artikelen aangevuld moeten worden. De tweede bak zorgt ervoor dat je niet misgrijpt en wel kan doorgaan met productie. Ondertussen wordt de lege bak weer gevuld, voordat de tweede bak leeg is.

Overzicht, orde, netheid en meer flow

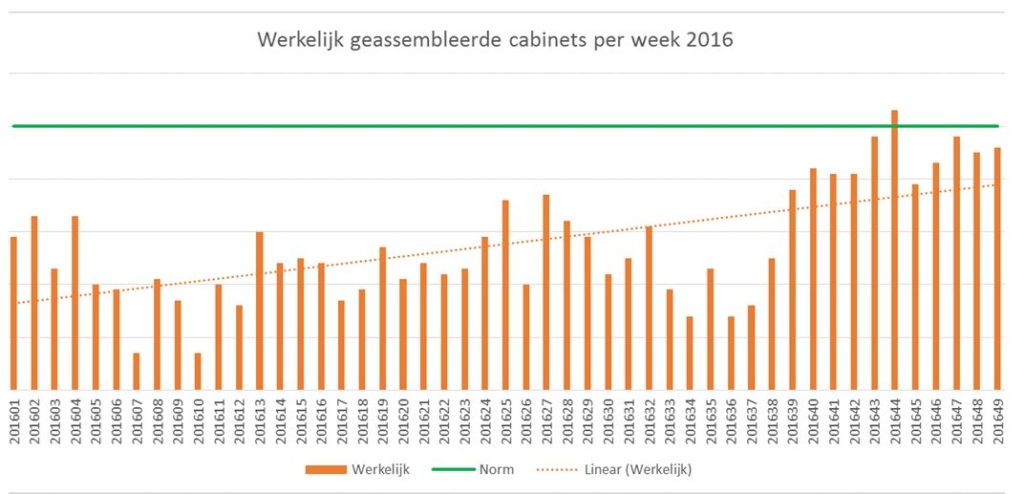

Het resultaat werd al snel zichtbaar. Niet alleen op de werkvloer: overzicht, orde, netheid en meer flow. Maar ook op het daily management bord waar we met grafieken o.a. de productiviteit weergaven.

Een grafiek is een visuele weergave, in dit geval een trendgrafiek die direct zichtbaar maakt wat de oorspronkelijke situatie was en waar we nu staan. De stijgende lijn geeft de verbetering weer en de groene horizontale lijn de doelstelling die we aan het einde van het jaar moeten halen. Gaaf om te zien dat de inspanningen van de medewerkers op de werkvloer ook het gewenste resultaat hebben. Niet alleen de output op het juiste niveau, ook een meer gebalanceerde lijn is het resultaat.

Elkaar helpen om de output te krijgen die de planning vraagt

Tenslotte, misschien wel het belangrijkste in mijn ogen, is het effect voor de medewerkers. Meer rust, beter samenwerken en elkaar helpen om de output te krijgen die de planning vraagt. Werken met meer plezier, betrokkenheid en samen problemen oplossen en hiervan te leren. Samen behalen we de doelstelling en is het resultaat een trots team dat zelfredzaam in staat blijkt Lean en Monozukuri principes te leren en toe te passen. Kortom: “Andere vragen te stellen en anders te leren kijken”.

Bij vragen over de mogelijkheden, kun je ons bereiken:

Steven Blom: 06 – 5316 4940 en steven.blom@blomconsultancy.nl

Gerelateerd

> Succes met SMED bij Van Sillevoldt Rijst

> Wat levert commitment en teamwork op bij NTS Mechatronics?