Tegenwoordig zijn veel bedrijven geïnteresseerd in Lean, Six Sigma, World Class Manufacturing. Het lijkt een soort trend: als je meedoet ben je als bedrijf bij de tijd. Vaak zie je dat de CEO niet wil achterblijven en dan maar beslist om aan deze trend mee te doen. Hij besluit iemand aan te nemen die een Black Belt opleiding heeft gehad, in de hoop dat dit voldoende is om zo’n traject aan de gang te brengen. Denkend, dat als het goed gebeurt, de investering in tienvoud terug verdiend kan worden.

De nieuwe Black Belt zal zeker aan de slag gaan met de kennis die hij of zij heeft, maar blijkt in de praktijk heel moeilijk een duurzame verandering te kunnen realiseren. Hij of zij zal een business case maken en onder aansturing van een manager deze proberen in te voeren. Dit leidt vaak tot allerlei discussies over de beoogde verbetering die in de business case is gekwantificeerd. Bovendien kan de verandering de manager en de Black Belt boven het hoofd groeien, omdat de kern van probleem vaak niet zit op de plek van de meting, maar heel ergens anders in het productieproces, waar ze beiden geen invloed op hebben. Dit leidt dan tot frustratie en meestal sterft het project na enige tijd een schone dood.

De Black Belt vertrekt of, nog erger, hij komt in dienst van het bedrijf en past zich aan mores van de organisatie, waarmee hij eigenlijk monddood wordt gemaakt.

Over grenzen van afdelingen heen kijken

De kern van het probleem is, dat een Lean, Six Sigma en WCM traject pas succesvol kan zijn, als het veranderproces zich over grenzen van afdelingen uitstrekt en het volledige productieproces bestrijkt. De Black Belt is vaak niet in staat om dit voor elkaar te krijgen.

Ook een medewerker die de opdracht heeft om een dergelijk integraal traject uit te voeren, loopt al snel tegen afdelingsgrenzen en verantwoordelijkheden van managers aan. En dan zal de organisatie de man echt niet gaan helpen, omdat elke afdeling een eigen domein is dat zelf wil beslissen of het wil veranderen.

Het is daarom nodig om horizontaal door de organisatie, over de gehele werkvloer te kijken en het product in het volledige productieproces te volgen. Niet alleen per afdeling. Daar kun je natuurlijk ook gaan verbeteren, maar dan levert dit suboptimale verbetering op, die waarschijnlijk niet de grondoorzaak van de problemen oplost.

Een drama mobiliseert energie

Daarom is het veel beter om een echt drama te creëren, dat door de hoogste leiding wordt erkend. Dit drama is nodig om de energie te mobiliseren om werkelijk aan de gang te gaan en er een succes van te maken. Om het probleem op te lossen zal een veranderplan bedacht moeten worden en een deskundig en wijs iemand met een groot inlevingsvermogen ingezet moeten worden. Deze persoon zal voldoende volwassen moeten zijn en ervaring moeten hebben met de weerstand die een dergelijk project oproept. De man of vrouw moet niet alleen de methodieken kennen, maar vooral kunnen luisteren, ervaring hebben en een natuurlijke aanwezigheid, om verschillen van inzicht en cultuur te overbruggen. Daarbij gesteund door de CEO en directie, die de noodzaak van de verandering begrijpt en er ook echt iets aan wil doen.

Zonder pijn geen noodzaak tot verandering

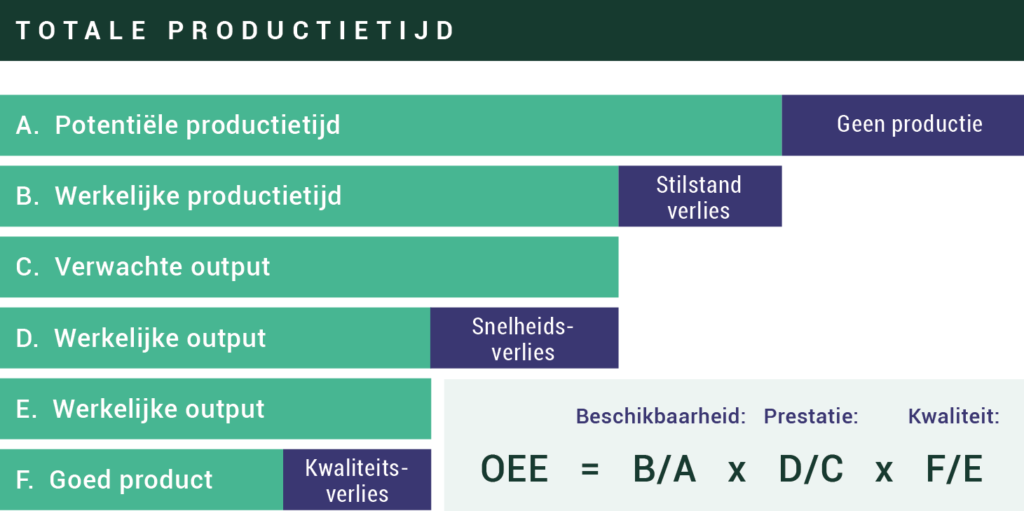

Er zijn dus drie dingen nodig: een man, een plan en een drama. Allereerst is er een drama nodig. Zonder pijn geen noodzaak tot verandering. Nu zul je zeggen: “Wij hebben helemaal geen drama in ons bedrijf! Wij hebben het productieproces keurig onder controle. We kijken naar een aantal key parameters zoals de OEE (Overall Equipment Efficiency) en die is keurig rond de 40%.”

Maar wat betekent die 40% nu werkelijk? Dit betekent dat het productieproces zeker 40 tot 50 % minder product levert dan haalbaar is. Terwijl het mogelijk is om 85% te behalen met een goed veranderplan!

In het geval van de lage 40% OEE, zullen ook de andere productie parameters geen positieve metingen laten zien. Denk daarbij aan de doorlooptijd, op tijd geleverd, kwaliteitsafwijkingen, afkeur en afval, duur van het ontwikkeltraject, overdracht van idee naar werkelijk produceerbare producten etc.

Als je deze gaat meten, ze weergeeft in grafieken openbaar maakt, dan wordt het drama zichtbaar.

Urgentie om samen te werken

Een interessante vraag is: hoe komt het dat in Japan, de bakermat van het Lean denken, dergelijke projecten vaak sneller en gemakkelijker van de grond komen?

Dit komt waarschijnlijk, omdat de urgentie om samen te werken in de Japanse samenleving veel groter is. Elke Japanner voelt de dreiging van de buitenwereld. China ligt op 100 km afstand en daar werken mensen voor € 1,- per uur, terwijl het uurloon in Japan minimaal € 25,- is.

Verder staat Japan voortdurend onder druk, omdat het geen natuurlijke bronnen heeft zoals ijzer, metalen, gas of steenkool. Daarnaast zit het ‘samen aan de slag’ gaan ook zeer in de Japanse cultuur.

Dit kent zijn oorsprong in de rijstproductie. Voor het planten van rijst heb je veel water nodig. Wil je als rijstboer verzekerd zijn van voldoende water, dan zul je met je buurman samen moeten werken, anders kan hij je watertoevoer afsnijden.

Maar dit kennen wij in Nederland natuurlijk ook! Als er watersnood is kunnen we opeens wél met elkaar samenwerken en zijn we opeens één natie. Dit is bij uitstek een voorbeeld van een man, een plan en een drama.

Kan-Ban óf kaasschaaf methode

Een recent interessant voorbeeld van het verschil tussen Japan en Nederland is wat bedrijven hebben gedaan toen het slecht ging door de kredietcrisis.

In Japan heeft men de manpower die vrij kwam gebruikt om het volledige proces te stroomlijnen, voorraden te verminderen door Kan-Ban systemen in te voeren en toeleveranciers te helpen hun kosten te verlagen.

Wat hebben wij in Nederland gedaan? Met de kaasschaaf methode (productie)mensen weggestuurd. En verder alle besparingsprojecten gestopt.

Dit terwijl Richard Schonberger, de man die de naam World Class Manufacturing heeft bedacht, zei: ”Als je vet toestaat in de organisatie, sta die dan toe op de werkvloer, want daar zijn de meeste besparingen te krijgen als je de mensen mee weet te krijgen.”

Verdubbelen productiviteit zonder veel kosten

Mijn stelling is dat binnen ieder bedrijf in Nederland de productiviteit verdubbeld kan worden, zonder veel kosten te hoeven maken. Als je hiermee serieus aan de slag wilt, maak het project dan eigendom van de CEO. Nodig een deskundig en wijs iemand uit met een groot inlevingsvermogen om de grondoorzaken in kaart te brengen en het verbetertraject uit te rollen en te (bege)leiden. En zet WCM en Lean niet in als Quick Fix of als methode om even snel kosten te reduceren, maar als bedrijfsfilosofie die het beste uit mensen weet te halen en het bedrijf klaar maakt voor de toekomst. Hierdoor kunnen we de (maak-) industrie in Nederland houden, de welvaart handhaven en een goede toekomst voor onze kinderen en kleinkinderen creëren.

Bij vragen over de mogelijkheden, kun je me bereiken:

Steven Blom: 06 – 5316 4940 en steven.blom@blomconsultancy.nl

Gerelateerd

> Hoe zorg je voor een stabiele productie omgeving?

> Hoe word je kapitein op het schip?

> Wat levert commitment en teamwork op bij NTS Mechatronics?