Je kunt zeggen dat al deze technieken uit dezelfde bron zijn ontstaan. De echte grondlegger is Deming, een statisticus die na de oorlog naar Japan is gehaald om te helpen de industrie daar weer op poten te zetten. Generaal MacArthur was als Gouverneur van Japan aangesteld, wilde voorkomen dat Japan communistisch zou worden en had zich voorgenomen het land weer op de been te brengen.

Hij voerde daarna een oorlog met Korea. Oorlog voeren is één grote logistieke operatie en hij gebruikte veel Japanse voertuigen en machines en vrachtwagens. Hij was gefrustreerd dat de kwaliteit van de aangeleverde apparatuur zo slecht was en hij nodigde Deming en Juran uit om hem te komen helpen. Deming had al in Amerika bewezen dat zijn kwaliteitsfilosofie enorme resultaten opleverde. Juran was een management goeroe, die hele heldere ideeën had over effectieve en efficiënte bedrijfsvoering.

Basis komt uit Amerika

De basis van alle verbetertechnieken komt uiteindelijk uit Amerika. Dit land was onvoorbereid in de tweede oorlog verzeild geraakt en moest binnen twee jaar een hele oorlogsmachine optuigen. Doordat alle Amerikanen achter deze beweging stonden, kwam er een enorme hoeveelheid energie vrij en ging men direct aan de slag. Hierbij hadden zij zoveel geleerd dat zij Japan, wat zij eerst verslagen hadden, weer op de been konden brengen.

Japan perfectioneert en deelt de inzichten

De Japanners waren zeer onder de indruk van de Amerikanen ook omdat Japan in de tienduizend jaar dat de Japanse Natie bestaat nog nooit verslagen is door een vijand binnen Japan. Eén van de absolute believers van de filosofie van de Amerikanen was de heer Toyoda, de eigenaar en directeur van Toyota. Hij had op advies twee industriële engineers aangesteld, de heren Ohno en Shingo met de opdracht alles in te voeren wat volgens hen zinvol was.

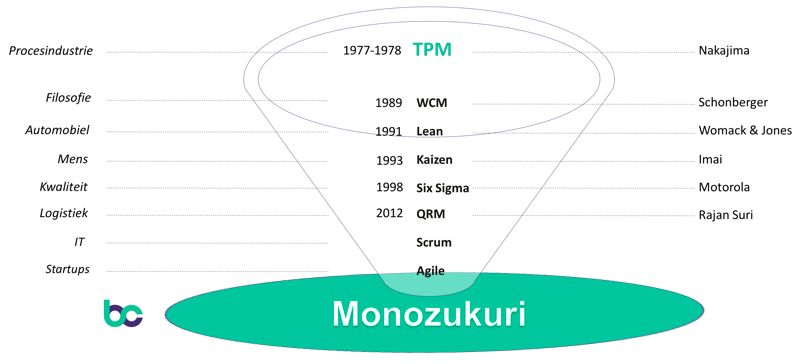

Later was het Ministerie van Trade and Industrie (MITI) dat opdracht gaf aan het Japanese Institute of Plant Maintenance (JIPM) om deze technieken te perfectioneren en uit te dragen. De heer Nakajima heeft toen twee boeken geschreven met de titel Total Productive Maintenance (TPM). In alle grote bedrijven in Japan werd TPM met succes ingevoerd.

Toen bleek dat er in Japan een klein wonder werd verricht, kwam de westerse wereld vol ongeloof kijken in Japan. De Japanners waren zo dankbaar voor de lessen die ze van het westen hadden geleerd dat zij alles lieten zien en vertelden wat zij deden. Iedere manager die in Japan was geweest kwam met een ander verhaal thuis en hier en daar werden proefjes gedaan in fabrieken met meer of minder succes.

Pas toen Richard Schonberger zijn boek World Class Manufacturing (WCM) publiceerde, kwam men tot de conclusie dat deze beweging serieus moest worden genomen.

Auto’s op de markt tegen de helft van onze prijzen

Slechts toen bleek dat de Japanners auto’s op de markt konden brengen tegen de helft van onze prijzen, werd er serieus gekeken en kreeg met Massachusetts Insitute of Technologie (MIT) de opdracht een wereldwijde studie te doen naar de efficiency van de automobiel industrie. Womack, Rose en Jones vatten hun bevindingen samen en noemden de beweging Lean. Het bleek dat de Japanners in de helft van de tijd een auto konden bouwen die wij in het Westen ervoor nodig hadden.

De heer Imai, een Human Resources Manager, kwam naar Europa om ons uit te leggen dat de menselijke factor ook belangrijk was en noemde zijn beweging Kaizen. Door zijn goede didactische mogelijkheden vormde zich een grote schare volgers achter deze beweging.

Via statistische methodes de kwaliteit en productiviteit verbeteren

Toen Motorola kwaliteitsproblemen had, gingen ze nog eens kijken wat Deming de wereld had geleerd en ontwikkelden zij een programma dat ze 6 Sigma noemden. Door het opleiden van Green Belts en Black Belts, werd er een systeem opgebouwd om aan de hand van statistische methodes de kwaliteit en de productiviteit te verbeteren. De directeur van General Electric, Jack Welsh was zeer onder de indruk van wat bij Motorola bereikt was en liet 6 Sigma overal in zijn fabrieken invoeren.

Mensen meenemen in de verandering

Het waren altijd ingenieurs die deze technieken invoerden en het bleek in de praktijk dat bij veel bedrijven het toch niet lukte om het overige personeel mee te krijgen. Daarom werd in Japan opnieuw een onderzoek gedaan door het MIT hoe dit probleem op te lossen. De aanbeveling was om Monozukuri in te voeren, waar naast het technisch systeem ook het sociale systeem werd ontwikkeld. De aanbeveling was om de problemen en de verliezen in het bedrijf op te lossen via Small Groep Activity (SGA) en Daily Management: het personeel op te leiden en tegelijkertijd het enthousiasme voor het dagelijks werk te verbeteren.

De conclusie is dat alle bovengenoemde methoden uit hetzelfde zijn voortgekomen en dat alle methoden dezelfde tools gebruiken.

Op dit moment wordt overal in Japan Monozukuri met groot succes ingevoerd, want uiteindelijk is men nu tot de conclusie gekomen dat het invoeren van Lean technieken alleen succesvol kan zijn als we tegelijkertijd het personeel meenemen in deze verandering.

Bij vragen over de mogelijkheden, kun je me bereiken:

Steven Blom: 06 – 5316 4940 en steven.blom@blomconsultancy.nl

Gerelateerd

> Hoe zorg je voor een stabiele productie omgeving?

> Hoe word je kapitein op het schip?

> Een man, een plan en een drama!